特种高分子材料三合一干燥机是一种集成了过滤、洗涤和干燥功能的多功能设备,特别适用于处理特种高分子材料,如聚苯硫醚(PPS)、聚醚醚酮(PEEK)、聚酰亚胺(PI)等高性能工程塑料。这类设备不仅提高了生产效率,还减少了物料转移过程中的损失,并确保了产品的纯净度和一致性。以下是对这种设备的详细介绍。

一、概述

特种高分子材料三合一干燥机将传统的多个工序整合到一台设备中完成,包括固液分离(过滤)、清洗(洗涤)以及去除水分或溶剂(干燥)。这样的设计非常适合于需要在严格控制条件下进行精细操作的小批量至大规模生产的特种高分子材料加工。其紧凑且高效的特性使其成为化工、制药、食品工业等领域的重要选择。

二、结构特点

1. 容器部分

筒锥形设计:采用筒锥结合的设计,便于物料流动和卸料。

耐腐蚀材质:通常使用不锈钢或其他耐腐蚀合金制造,以适应不同化学介质的要求。

夹套加热/冷却:通过夹套内的热媒或冷媒实现对容器内部温度的 控制。

2. 过滤系统

内置过滤板:配备多层过滤板,可以有效拦截固体颗粒。

反冲洗功能:允许定期清洁过滤介质,保持过滤效率。

3. 洗涤装置

喷淋头:顶部安装有多个可调节角度的喷嘴,用于均匀喷洒洗涤液。

循环泵:确保洗涤液能够充分循环利用,提高洗涤效果。

4. 干燥系统

真空抽气:通过连接外部真空泵降低容器内压力,加速水分或溶剂蒸发。

加热元件:电加热棒或蒸汽盘管等加热方式,提供所需的热量以促进干燥过程。

5. 控制系统

PLC控制器:集成先进的可编程逻辑控制器,实现自动化操作。

触摸屏界面:用户友好的图形界面,方便设置参数和监控运行状态。

传感器网络:温度、压力、湿度等多种传感器实时监测并反馈数据给控制系统。

三、工作流程

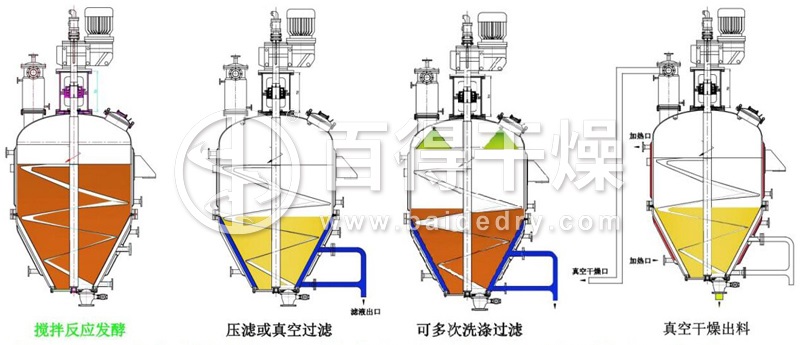

进料与搅拌:首先将含有湿态树脂或未反应单体的混合物加入到容器中,通过搅拌桨均匀混合。

过滤:启动过滤程序,利用过滤板将液体从固体物料中分离出来。

洗涤:开启洗涤模式,喷淋系统向物料表面喷洒洗涤溶剂,去除残留杂质。

再过滤:再次进行过滤步骤,进一步净化物料。

干燥:关闭喷淋系统,启动加热和真空抽气装置,开始干燥过程直至达到预定的含水量标准。

出料:干燥完成后,打开底部阀门排出成品物料。

四、优势

高效节能:一体化设计减少了能源消耗和时间成本。

减少污染:封闭式操作环境降低了粉尘飞扬及有害物质泄露的风险。

易于维护:简洁的结构设计使得日常保养更加简单快捷。

产品质量稳定:连续可控的操作条件保证了每批产品的一致性。

灵活性高:可根据不同类型的特种高分子材料调整工艺参数。

五、应用领域

高性能塑料行业:如PPS、PEEK、PI等材料的后处理。

医药中间体:合成药物成分时的纯化与干燥。

精细化学品:催化剂载体、吸附剂等材料的制备。

电子材料:半导体封装材料、导电聚合物等产品的精制。

特种高分子材料三合一干燥机 锥形过滤洗涤二合一 反应过滤洗涤干燥一体机 技术优势

百得牌过滤洗涤干燥一体机用于聚芳醚腈的连续化生产中的分离纯化工艺改进,能够解决现有聚芳醚腈生产分离纯化中存在的问题,保证聚芳醚腈生产的连续性,绿色环保及高的生产效率。与传统聚芳醚腈的分离纯化工艺相比,新工艺解决的问题有如下三点:

(1) 合成反应结束后不需要补加大量高沸点溶剂稀释反应溶液,不会造成合成反应釜的占用而导致生产中断,亦不存在因大量溶剂的使用而造成资源的浪费;

(2) 在分离纯化工艺过程中,不再需要设置专用的沉淀釜,简化工艺设备和流程;此外,不需大量沉淀剂沉淀聚芳醚腈颗粒,不会造成沉淀剂的浪费和后续沉淀剂等溶剂回收的难度增大;

(3) 与传统萃取釜相比,新工艺在传统萃取釜基础上设计适用于本产品颗粒大小的筒锥形滤网和电加热辅助设备,实现萃取釜的萃取、过滤、干燥多重功能一体化,不再需要设置管道输送含有一定量水分的固体粉料,简化管道的设计和工艺过程,降低工艺流程设计成本并消除管道输送环节的安全隐患。

(4) 过滤洗涤干燥一体机使用尽量少的甲醇实现对聚芳醚腈粗料的有效萃取纯化,在低于此比例时,产物纯化效果达不到,高于此比例时,易造成甲醇的浪费;

(5) 过滤洗涤干燥三合一萃取温度萃取时间的选择是为了保证萃取纯化进行充分 ,不在从参数范围内的操作均会导致纯化效果较差或导致资源的浪费。

传统的聚芳醚腈分离纯化工艺设计不合理,且步骤繁琐效率低。常州百得的过滤洗涤干燥一体机使聚芳醚腈高性能塑料的分离纯化生产过程简单,可保证生产的连续性,效率高,且能耗低、绿色环保,具有普适性,满足工业大生产工艺要求。